CO2 Footprint

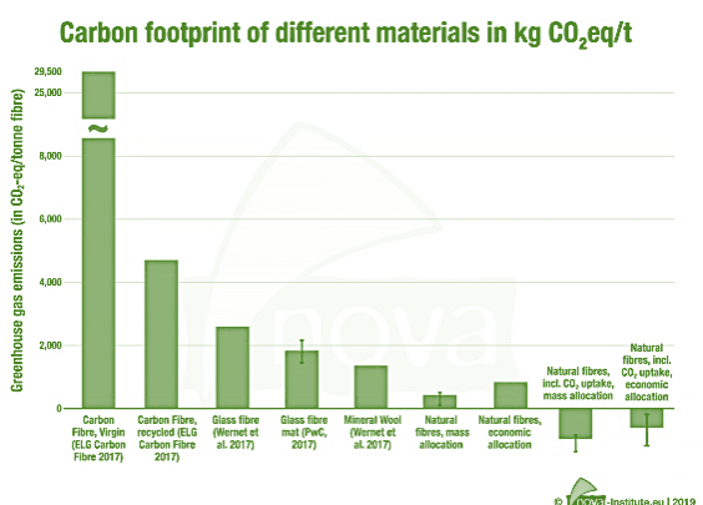

ヘンプ、亜麻、ケナフなどの天然繊維のカーボンフットプリントは、ガラス繊維や鉱物繊維に比べてはるかに低い。1トンのガラス繊維を生産すると、繊維1トンあたり約1.7~2.5トンのCO2-eqのカーボンフットプリントが発生するのに対し、天然繊維は繊維1トンあたり約0.35~0.55トンのCO2-eqのカーボンフットプリントしか発生しません。これは、ガラス繊維に比べて80%も低い値です。

ヘンプの繊維は天然繊維の中でも非常に強靭で自動車のドアパネル等に採用されています。ヘンプは120日で4mにまで成長し、CO2の吸収率は他の植物の5倍にもなります。

軽量かつ丈夫なヘンプの産業利用の歴史は長く、アメリカのフォード社は1929年に大麻の自動車への応用に着手しました。その後1941年には、10年以上にわたる研究結果をポピュラーメカニック誌に掲載しました。 『土から育ったオーガニックカー』というキャッチフレーズで発表された車は、ボディの70%が大麻とサイザル麻と麦わらが使用され、残りの30%は大麻の樹脂複合材から作られたヘンププラスチックで、燃料として大麻の種子から搾取した油を使用して走らせる事に成功しています。この車は同型のタイプの車と比較して、重量は3分の1に軽量化、一方で衝撃強度は10倍という圧倒的なスペックを誇りました。またヘンププラスチックは石油系プラスチックとは異なり、燃やしても有害物質を出さない点や生分解が可能な点で環境に優しく*2、抗菌作用も高い事から次世代のプラスチックとしての大きな可能性を秘めています。

ヘンプ、亜麻、ケナフなどの天然繊維のカーボンフットプリントは、ガラス繊維や鉱物繊維に比べてはるかに低い。1トンのガラス繊維を生産すると、繊維1トンあたり約1.7~2.5トンのCO2-eqのカーボンフットプリントが発生するのに対し、天然繊維は繊維1トンあたり約0.35~0.55トンのCO2-eqのカーボンフットプリントしか発生しません。これは、ガラス繊維に比べて80%も低い値です。

HEMPFLAX

HEMPFLAXHempFlax社 (hempflax.com/en/) は1994年創設されました。 2017年現在、オランダとルーマニアに2,500ヘクタールの自社農場を運営し、年間10,000トン超のヘンプ(麻)とフラックス(亜麻)の製品を供給しています。 ヘンプフラックス製品は メルセデス、BMW、ジャガー、ベントレイ、ブガッティといったヨーロッパの主要自動車メーカーの内装に採用されています。20年に渡る研究と開発により、今では名実ともにヨーロッパのヘンプ産業の旗手としての役割を担っている企業です。同社CEOのMark Reinders氏はヨーロッパ産業用HEMP協会(EIHA)の代表も務めています。

株式会社NFTradingはHempFlax社の正規日本Representative事務所です。

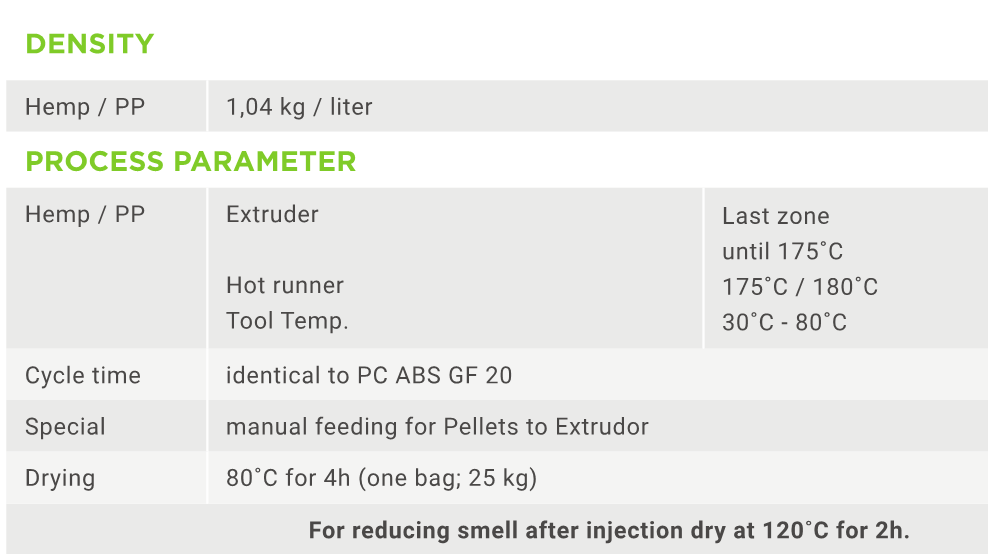

Nature50Rはヘンプファイバー 50%、PP 46%、PEWAX 4% から作られる射出成形用ペレットです。成形品はPC/ABS-GF20に比較して 最大20%の軽量化を可能にし、なおかつ強度・収縮率等において同等の機械的特性を持ちます。 HEMP繊維が成形品に独特な仕上がり表面を施し、2つと同じパターンがないユニークな意匠性を表現します。

ECOFORTERはヘンプ繊維20%+リサイクルPP25%+PPコポリマー55%の射出成形用コンポジットペレットです。繊維が短く混入量が少ないためNature50に比較すると意匠性は落ちますが成形がしやすく成形時の臭いも気になりません。

HempFlaxは、高品質で100%天然の工業用HEMPヘンプまたはFLAXフラックス繊維を使用し、化学化合物を使用せず、廃棄物を最小限に抑えた不織布を製造しています。天然繊維不織布は幅広い用途に使用が可能、特に複合材料の成形や真空プレスなどの工業用途に適していて例えばグラスファイバーの優れた代替品となります。ポリマーと組み合わせることで非常に強く、耐久性があり、非常に軽い自動車やスクーターの部品を製造することができます。

This site is protected by reCAPTCHA and the Google Privacy Policy and Terms of Service apply.